近日,中核五公司承建的漳州核电项目部1#机组常规岛主蒸汽管道安装焊口射线检测合格,标志着漳州核电项目部保质保量完成工程公司三星级节点目标,为常规岛管道安装工作迎来了开门红。

漳州核电项目作为国内华龙一号批量化首堆,项目部高度重视创新技术的应用,始终坚持树立创新发展理念,以技术创新驱动建安发展,为漳州核电项目部营造了浓厚的技术创新氛围。尤其是在1号机组常规岛主蒸汽管道安装过程中,大量使用新方法、新技术、新设备,确保了现场施工进度的顺利开展。

漳州核电项目部技术创新

自动氩弧+埋弧焊焊接技术应用

自动焊技术有效的解决了手工焊焊接效率低、焊工技能水平要求高、质量不稳定的缺点,截止目前,项目部自动焊已完成3500寸径焊口的焊接,所有已检测焊缝射线检测100%合格。

优点:

经济性:焊接工效高,是手工焊条电弧焊8倍左右;针对主蒸汽、主给水厚壁管道,大幅度减少预热后热时间;

可靠性:焊缝合格率100%;焊缝成型美观,焊后无需打磨清理。

管道吊装专用装备升级优化

项目部充分发挥技术引领作用,集思广益,在细节上优化了管道吊装专用装备固定式且移动不便的缺点,升级了可拆卸移动式、自动遥控升降功能,使门型吊装设备适用性更强,更贴合现场实际。

优点:

经济性:提高吊装专用装备移动性能;减少人力投入;

可靠性:有利于提高管道就位精度;提高管道组对效率。

转运小车设备投用

为解决预制车间及常规岛大件材料倒运需求,项目部在预制车间及常规岛各配置一台额定载荷为10T电动搬运平板车,解决了以往靠人工倒运效率低、安全风险高等问题,配合移动式门型吊装专用设备一并使用效果更佳!

优点:

经济性:提高了材料倒运效率;减少工人劳动强度;

安全性:降低了管道倒运安全风险。

焊口尺寸优化

技术部通过分析标准,提前布局,积极跟工程公司、设计单位沟通,在厂家未生产主蒸汽、主给水管件之前,将焊缝坡口尺寸进行优化,极大程度降低了现场施工成本,提高了焊接工效。

优点:

降低了焊材使用量,焊材使用量约减少6kg,同时减少了焊接人工投入和预热时间。

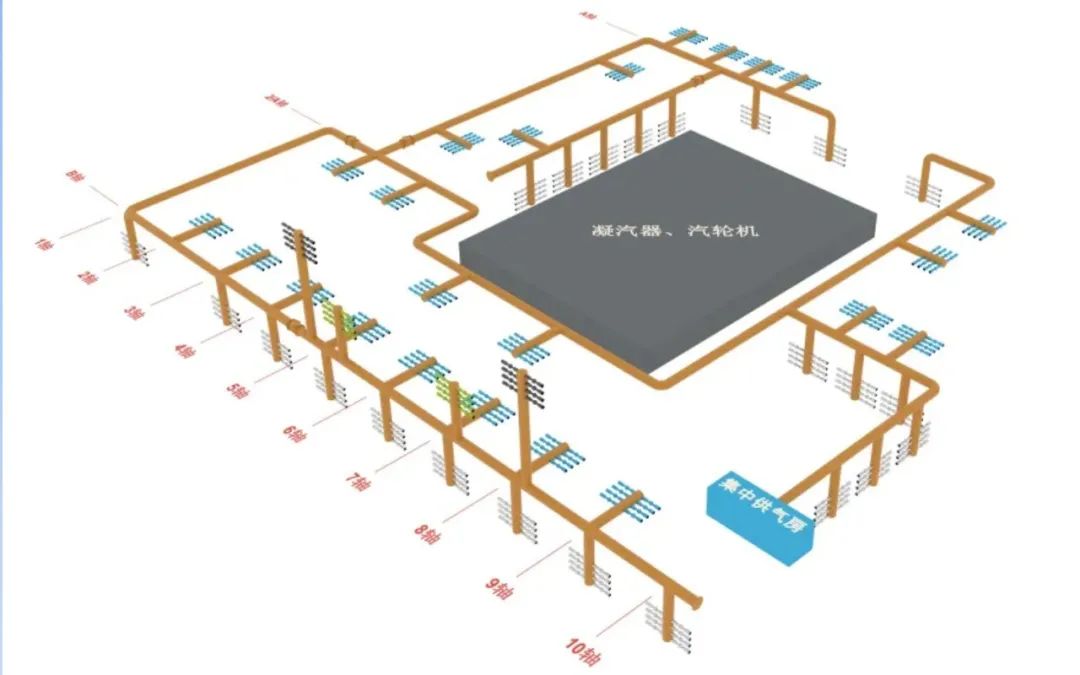

常规岛集中供气装置

项目部通过总结华龙一号常规岛安装施工经验,结合现场实际情况,借鉴管道预制车间集中供气良好实践,在常规岛共布置50个集中供气点,满足现场施工所需。

优点:

安全性:使用者可以远离杜瓦瓶区域,保障了气源储存安全和使用者的个人安全;

经济性:集中供气不仅减少了运输费用,也减少了空瓶中的残余气量、钢瓶使用管理成本;

便利性:减少使用者倒运次数、焊接准备时间和施工完成后场地清理时间,方便了焊工使用氩气;

可靠性:集中供气氩气纯度高、压力稳定,更有利于焊接过程中对焊缝熔池的保护,从而提升焊缝焊接质量。

在“党建+科技创新”的引领下,漳州核电项目部将继续践行“责任 安全 创新 协同”的企业核心价值观,以进一步提高安装质量,提升客户满意度,打造品牌项目部。