中核华兴公司“显眼包”亮相:核电建设现场首创“机器人焊工”

来源:中国核电信息网 发布日期:2023-12-17

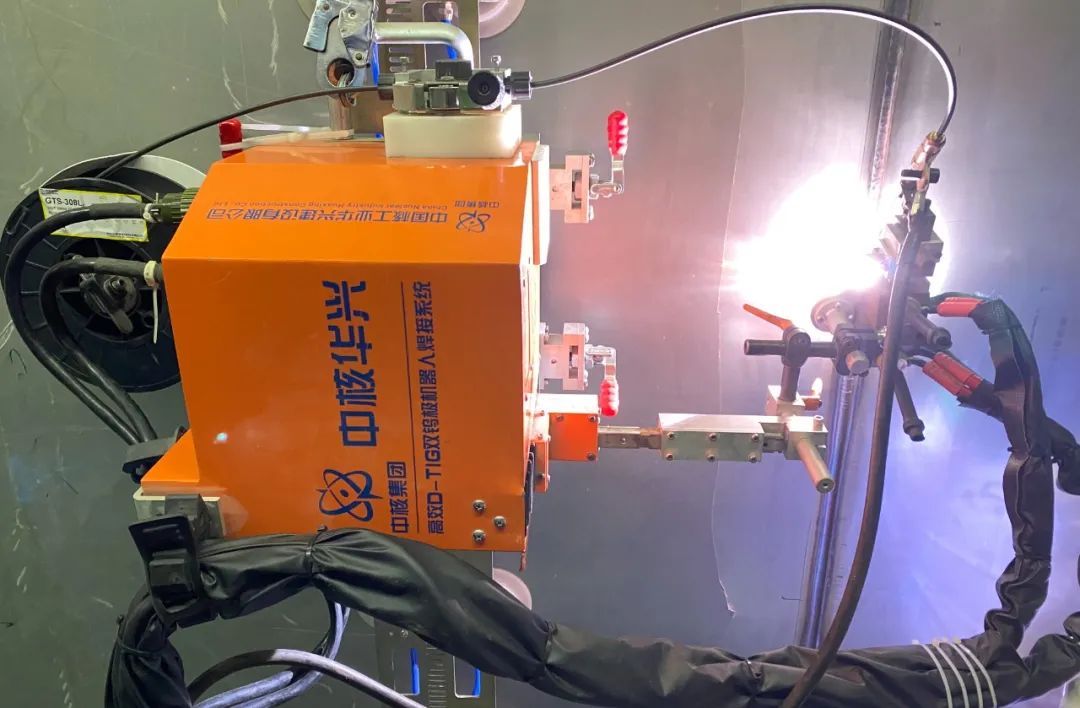

12月10日,江苏省广播电视总台“全聚焦”特别栏目走进连云港田湾核电7、8号机组,聚焦核电智能化高效建造。现场,兼具“最强智慧大脑”和“绣花手艺”的“机器人焊工”正在大显身手,成为最亮眼的风景线。

作为江苏省十大重点工程,田湾核电站是全球在运和在建总装机容量最大的核电基地。2021年,习近平总书记在田湾核电7、8号机组开工仪式上强调“坚持创新驱动”,对建造工作把脉定向、擘画蓝图。中核华兴面向世界科技前沿,以程小华创新工作室为依托,由青年骨干人才组成的研发团队着力攻克智能焊接关键核心技术。在研发过程中,解决了自动焊爬行机器人、控制系统国产化等多项“卡脖子”难题,取得了自主研发“双钨极+热丝高效TIG自动焊接技术”在田湾核电项目应用等重大成果,助推中国核电智慧建造向世界一流迈进。

针对核电站水池不锈钢覆面焊接工程中存在的难题,中核华兴研发团队开展技术攻关,以自动焊接机器人为核心,通过双电源协同控制算法开发、双电弧工艺耦合技术+热丝系统、液冷式双钨极焊炬、自动行走小车轻量化等技术创新,成功设计研发了核工程“双钨极+热丝高效TIG自动焊技术”。同时,根据VVER堆型不锈钢覆面施工特点进行大量模拟试验,对不同焊接场景进行了18项工艺评定,获取了一整套详细的数据库。

今年9月底起,该工艺成功应用于田湾核电站7号机组反应堆厂房硼水储存系统(JNK)水箱中,目前自动焊缝长度已经超过800米,其中焊接难度最高的4G仰焊焊缝无损检验一次验收合格率达到100%,这标志着该技术首次在VVER堆型中成功应用,相较于手工TIG焊,焊接效率提高了4倍以上。

在这项技术中,焊枪内设置了两根成一定夹角的钨极,通过两个联动电源对电极电流进行精准控制和调节,实现了两个电弧之间的相互耦合,从而有效降低了电弧压力。同时,通过热丝系统,在工件和焊丝之间形成了一条热丝电流回路,利用焊丝自身电阻产生的热量预热焊丝,使其熔化速度明显提高。

截至目前,中核华兴已经研发投入了30台套该机器人装备,在包括田湾7、8号VVER机组、“华龙一号”等多个核电工程项目建造中进行大规模工业应用,焊接质量一次合格率99%以上,突破核电建造中传统TIG焊接质量效率瓶颈,实现了核电不锈钢敷面双钨+极热丝高效TIG自动焊的率先应用,属国内首创、国际先进水平。

该装备技术的成功研发应用不仅为国家新一轮核电发展提供有力的关键建造技术支撑保障,也为全球核电建设提供了一种先进、高效的解决方案,将助推我国核电建造技术的国际化合作,助力国家能源安全和核电行业高质量发展。

供稿丨程小华、贾晨晨、刘兴林(核电)

摄影 | 南茂林(核电)

编辑丨明虹阳

审校丨陈 静

网友评论请注意

遵守中华人民共和国有关法律、法规,尊重网上道德,承担一切因您的行为而直接或间接引起的法律责任。

中国核电信息网拥有管理留言的一切权利。

您在中国核电信息网留言板发表的言论,中国核电信息网有权在网站内转载或引用。

中国核电信息网留言板管理人员有权保留或删除其管辖留言中的任意内容。

如您对管理有意见请用 意见反馈 向网站管理员反映。